Содержание:

Энциклопедия по машиностроению XXL

Оборудование, материаловедение, механика и .

Литые заготовки —

Для каждой марки сталей необходимо выбирать определенную суммарную уковку, чтобы получить хорошее качество поковок. Ввиду того что высоколегированные стали имеют пониженную пластичность, нужно выбирать такие приемы ковки, при которых значительно снижаются растягивающие напряжения. Например, протяжку целесообразно выполнять в вырезных бойках. Особенно осторожно следует ковать литую заготовку, так как литая структура менее пластична, чем деформированная. [c.77]

Литые заготовки из чугуна и стали в этом отношении должны удовлетворять следующим основным требованиям [c.31]

Литые заготовки, имеющие значительно меньшую неуравновешенность, чем штампованные, обрабатывают на металлорежущих станках с широким использованием инструментов, изготовленных из твердых сплавов. [c.377]

Механические свойства в зависимости от сечения литой заготовки [131] [c.562]

Механические свойства по сечению литой заготовки (1311 [c.605]

Электронно-лучевые и плазменные печи. В зависимости от требований, предъявляемых к литым заготовкам, а также от марки выплавляемого жаропрочного сплава и вида шихты, применяют различные варианты плавки с использованием вакуумных дуговых печей (ВДП) и электронно-лучевых печей (ЭЛП). [c.253]

Технологические свойства материала могут заранее определить последующую технологию изготовления заготовок. Например, если станина станка изготавливается из серого чугуна, то заготовку можно получить только литьем. Чугун нельзя обрабатывать давлением. Он практически не сваривается (по крайней мере, при создании новых конструкций) и почти не допускает ремонта наплавкой. Литые заготовки станин требуют дополнительной обработки (естественное старение, низкотемпературный отжиг и др.) для стабилизации формы и размеров. [c.15]

Прочность литой заготовки зависит от температуры заливки, толщины стенки, способа изготовления и характера охлаждения отливки в форме. Существует оптимальная температура заливки, обеспечивающая наиболее высокую прочность благодаря достижению благоприятных данных в условиях жидкотеку-чести и скорости охлаждения. С увеличением толщины стенки из-за замедления скорости охлаждения предел прочности литого металла уменьшается (рис. 4.3), а общая прочность заготовки повышается [c.54]

Исходные данные для проектирования заготовки — чертеж готовой детали, сведения о годовой программе выпуска, материале детали, ее назначении и др. При разработке чертежа литой заготовки прежде всего следует оценить ее технологичность. Для этого необходимо прежде всего внимательно изучить конструкцию детали, при возможности упростить ее конфигурацию. Необходимо оценить возможность получения внутренних полостей, помня, что [c.55]

Формовочные уклоны могут искажать форму необрабатываемых поверхностей (рис. 4.7), поэтому на чертеже литой заготовки целесообразно их показывать. Образование уступов не следует допускать. [c.64]

В серийном и массовом производствах на литую заготовку выполняют самостоятельный чертёж, на котором тонкими сплошными линиями (рис. 4.10) указывают контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, не выполняемых литьем. [c.68]

По полученным данным определяем номинальные размеры отливки и оформляем чертеж лит( заготовки (рис. 4.12). Общей базой черновой и чистовой механической обработки служит ось заготовки. За вторую чистовую базу выбран торец поверхности 0 135 мм, который обеспечивает надежную фиксацию заготовки в основном направлении при механической обработке. В качестве второй базы чистовой обработки выбран левый торец заготовки, который обрабатывается при базировании на черновые базы. [c.72]

Расчетная масса литой заготовки — 13,8 кг. [c.72]

С целью предотвращения газовых раковин конструкция литой заготовки и положение ее в форме во время заливки [c.80]

Для повышения обрабатываемости резанием и стабилизации размеров литые заготовки подвергают термообработке. Характер термообработки зависит от вида литейного сплава, способа литья, размеров отливки и других фаКТОрОВ, [c.81]

Какова последовательность разработки чертежа литой заготовки [c.87]

Сварно-литые заготовки изготавливают при производстве станин прессов, прокатных станов, станков, корпусов редукторов, картеров тепловозных двигателей, толстостенных сосудов, различных деталей вагонов и т. п. Расчленение крупногабаритных цельнолитых заготовок позволяет использовать более точные способы литья (в кокиль, под давлением), применение которых резко снижает объем механической обработки. При наличии в детали стенок толщиной свыше 30 мм, сопрягаемых со стенками малых сечений и с частями, имеющими сложный профиль, применяют сварно-литую заготовку. При сочетании стенок постоянного сечения толщиной до 30 мм со сложными фасонными профилями переменного сечения применяют сварно-листо-литые заготовки. [c.169]

Экономическая эффективность применения сварной конструкции вместо литой растет с увеличением массы и габаритов заготовки. Например, удельная себестоимость литой заготовки сегмента массой 40 кг составляет 362 р./т, а соответствующей сварной заготовки массой 33,5 кг —270 р./т (снижение себестоимости на 25,4%). [c.170]

Сварно-ковано-литые заготовки изготавливают сочетанием литых элементов с поковками или заготовками из проката, соединяемых затем сваркой. Такие конструкции часто применяются в тяжелом и энергетическом машиностроении роторы турбин, массивные валы крупные зубчатые колеса, рамы и т. п. По сравнению с ли- [c.170]

При сопоставительном расчете пользуются технологической себестоимостью, т. к. в этом случае учитываются лишь те приведенные затраты, которыми отличаются сравниваемые варианты заготовок. Себестоимость литой заготовки можно определить как сумму расходов на материал, эксплуатацию литейного оборудования, заработную плату основных рабочих и амортизационные отчисления на эксплуатацию оснастки [c.207]

Если производство заготовок связано с работой сложного оборудования (формовочные машины, машины для литья под давлением и т. п.), затраты на работу оборудования и оснастку становятся определяющими при формировании себестоимости литой заготовки. Опыт показывает, что себестоимость заготовки, получен- [c.207]

Структура себестоимости и содержание компонентов аналогичны соответствующим компонентам себестоимости литой заготовки и определяются таким же образом (см. п. 9.3.1). [c.208]

Конструкция деталей может зависеть от технологии получения заготовок. При этом нужно учитывать ряд о новных требований к ним а) к поковкам — простота конструктивных форм б) к литым заготовкам — равномерность толщины стеноь, плавный переход от одной толщины стенок к другой, плавные за ругления углов, простота форм в) к штамповочным изделиям — плавные закругления углов, уклоны в направлении выемки заготовки из штампа г) к сварным заготовкам — свободный доступ к месту наложения сварного шва, возможность выполнения из заготовки стандартного профиля (уголок, труба, лист и др.) д) к конструкции деталей, подлежащих механической обработке,— удобные для обработки на металлорежущих станках формы поверхностей, наличие удобных баз для установки и мест крепления деталей на столе станка или в приспособлении, легкий доступ к обрабатываемые поверхностям режущего и мерительного инструмента, как можно меньшая поверхность, подлежащая обработке. [c.7]

Серые чугуны используют преимущественно для деталей относительно сложной конфигурации, требующих литой заготовки при отсутствии жестких требований к габаритам и массе деталей, а также при невысоких скоростях скольжения на поверхностях трения. По массе чугунные детали занимают в ста1 ионарных машинах первое место например, в станках масса чугунных деталей составляет Г)0. 80 %. [c.26]

Механические свойства в зависимости от сечениб литой заготовки [c.566]

Технология литья. Литые заготовки Кольцо статора и Кольцо наружное изготавливают из жаропрочного сплава ВЖЛ14. [c.393]

Допускаемые напряжения изгиба определяются так же, как и для зубчатых колес. Приближенные значения [о -] даны в табл. 21.2. Для оловянистых бронз БрОФШ — 1 и БрОФН [а ] = 50 МПа — при литье заготовки в землю, [ст -] = 70 МПа — то же, в металлическую форму. [c.383]

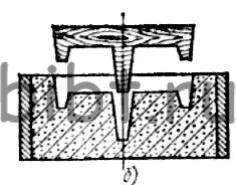

После формирования кон- / ,w тура отливр и в местах перехода от одного элемента к другому назначают радиусы закруглений, которые в значительной степени определяют качество литой заготовки. Слишком малые радиусы в сопр5Тжениях стенок ведут к трещинам, завышенные — к появлению усадочных рыхлот. [c.65]

Чертеж литой заготовки выполняется в соответствии с правилами ЕСКД. Чертеж отливки должен содержать все данные, необходимые для изготовления, контроля и приемки отливки. Исходным документом является чертеж готовой детали. В единичном производстве чертеж отливки делают на копии чертежа детали, при этом элементы отливки выполняются красным цветом. [c.67]

Необходимо спроектировать литую заготовку для детали, представленной на рис. 4.11. Материал детали — сталь 40ХЛ, тласса — 10,1 кг, годовая программа выпуска — 500 шт. [c.70]

Признаки типов кузнечно-штзмповочного Производства приведены в табл. 5.2. В качестве исходного материала для кузнечно-штамповочного производства применяют металлы в виде слитков, проката различных профилей, прессованных прутков и литые заготовки. Стальные слитки массой от 1,2 до 350 т применяют для ковки. [c.100]

Для литой заготовки по прейскуранту №25—01 [26] по массе 13,8 кг и группе сложности II определяем базовую цену Ц з= = 320 р./т. С учетом доплаты за серийность (+6 %) фактическая оптовая цена отливки составляет Цз=339 р./т. Затраты на механическую обработку Сстрпотабл. 9.1 принимаем округленно 500 р./т. Объединяя формулы (9.15) и (9.7) в формуле (9.8), получим себестоимость детали, изготовленной из литой заготовки [c.211]

Для станин большое значение имеет предотвращение коробления в процессе изготовления, сборки и эксплуатации. С этой целью литые заготовки станин станков перед механической обработкой, как правило, подвегают естественному старению. Суть его состоит в том, что заготовки после черновой обработки выдерживают на открытом воздухе в течение не менее 3 мес. для станков нормальной точности И не менее 6 мес. для станков повышенной точности. Естественное старение не требует дополнительного оборудования, но является очень длительной операцией, которая значительно удлиняет производственный цикл изготовления станин. Вместо естественного старения могут применяться и другие виды термообработки низкотемпературный отжиг, ускоренный отжиг, искусственное старение. Для уменьшения коробления применяют также низкотемпературный отжиг с последующим естественным старением. [c.231]

Смотреть страницы где упоминается термин Литые заготовки — : [c.27] [c.71] [c.170] [c.171] [c.173] Справочник технолога машиностроителя Том 1 (1963) — [ c.0 ]

§ 2. Требования к технологичной конструкции отливки

Отливки предназначены для эксплуатации в качестве деталей машин, механизмов, приборов. В зависимости от условий эксплуатации они должны иметь вполне определенные служебные характеристики (прочность, герметичность, жесткость и т. д.). Конструкция отливки должна быть технологичной, т. е. обеспечивать удобство выполнения операций по ее изготовлению — формовки, обрубки, очистки, обработки резанием. При разработке конструкции отливки необходимо руководствоваться следующими положениями.

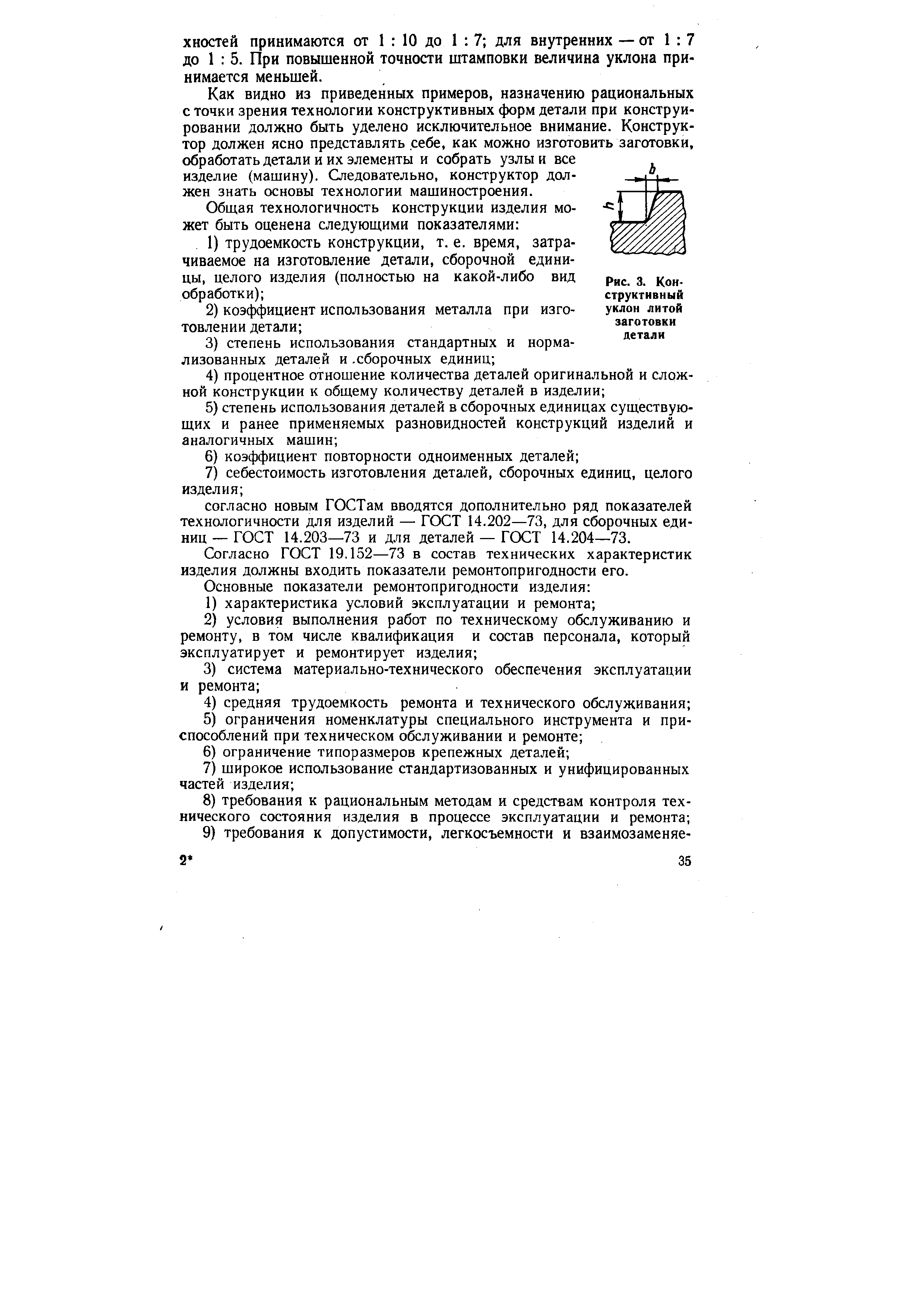

1. При разработке конструкции литой детали необходимо предусмотреть беспрепятственное извлечение модели из формы. Это обеспечивается назначением соответствующих уклонов, которые устраивают на стенках отливок, перпендикулярных плоскости разъема. Модель без уклонов при извлечении разрушает форму (рис. 138).

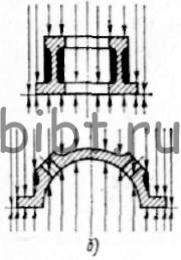

Рис. 138. Извлечение модели из формы: а — модель без уклонов, б — модель с уклонами

2. Отливка должна иметь преимущественно равномерную толщину стенок, так как в утолщенных местах стенок могут возникнуть дефекты усадочного происхождения (усадочная пористость и раковины).

3. Отливка не должна иметь острых углов и резких переходов от толстых стенок к тонким. Стенки, расположенные под углом друг к другу, а также стенки различной толщины должны сопрягаться плавными переходами (рис. 139, а, б, в). Это создает условия для более равномерного охлаждения отливки, уменьшает остаточные напряжения, предотвращает коробление и трещины.

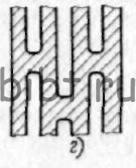

4. Ребра жесткости необходимо располагать рассредоточение как изображено на рис. 139, г, чтобы не создавать тепловых узлов в местах их пересечения (рис. 139, д).

Рис. 139. Примеры сопряжений стенок в отливках:

а, б — угловое, в — Т — образное, г — Т — образное шахматное, д — Х-образное

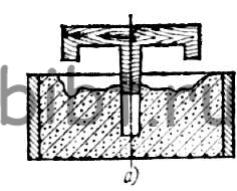

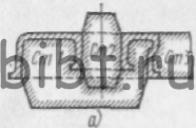

5. Бобышки, приливы, платики необходимо размещать так, чтобы модель удобно извлекалась из формы. Нстехнологичное расположение этих элементов модели приводит к необходимости использования отъемных частей на модели или стержней в форме. Определить необходимость изменения конструкции отливки позволяет метод световых лучей, при котором отливку как бы освещают параллельными лучами света в направлении, перпендикулярном плоскости разъема (рис. 140, а, б).

Рис. 140. Установление совершенства конструкции отливки по методу световых лучей

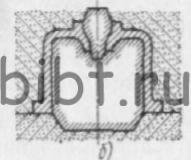

6. Конструкция отливки должна быть такой, чтобы количество стержней в форме было минимальным. Это упрощает изготовление и сборку формы (рис. 141).

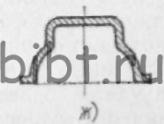

Рис. 141. Нетехнологичные (а, б, в, г) и технологичные (д, е, ж, з) конструкции отливок

7. Сложные по конфигурации крупные отливки целесообразно разделять на части, отливать их раздельно, а затем соединять сваркой.

8. Конструкция отливки должна обеспечивать удобство обрубки отливки, отливка не должна иметь глубоких поднутрений, карманов.

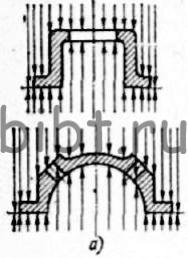

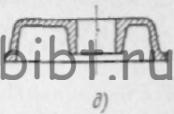

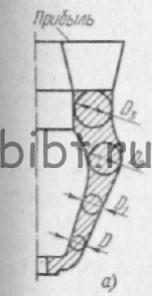

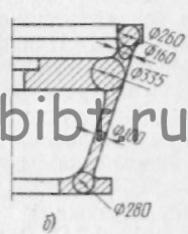

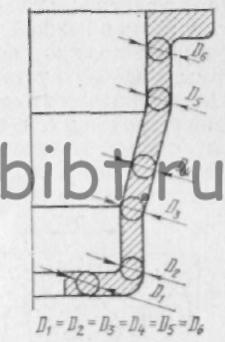

9. При конструировании отливок должен быть применен принцип направленного или одновременного затвердевания отливки. Выбор такого принципа определяется техническими требованиями к детали. Направленное затвердевание способствует получению качественных плотных отливок без усадочных дефектов; применяют этот принцип на массивных отливках из сплавов с повышенной усадкой. Для выполнения принципа направленного затвердевания толщина стенки отливки должна плавно увеличиваться снизу вверх. Пример технологичной конструкции литой детали изображен на рис. 142, а.

Рис. 142. Принцип направленного затвердевания отливки:

а—последовательное увеличение толщины стенки отливки снизу вверх, б — неправильно сконструированная отливка

Технологичность конструкции отливки проверяют методом вписанных окружностей. Направление, в котором увеличиваются диаметры окружностей, соответствует направлению кристаллизации отливки. При неправильном конструировании отливки (рис. 142, б) в зоне с вписанной окружностью диаметром 280 мм и диаметром 335 мм возникнут дефекты в виде несплошностей, так как металл здесь будет затвердевать дольше, чем в стенке.

Для мелких и средних тонкостенных чугунных и бронзовых отливок с небольшой усадкой применяют принцип одновременного затвердевания. Пример детали, сконструированной по такому принципу, изображен на рис. 143. Диаметры всех вписанных в стенку отливки окружностей равны.

Рис. 143. Принцип одновременного затвердевания отливки

Энциклопедия по машиностроению XXL

Оборудование, материаловедение, механика и .

Технические требования к отливкам

Технические требования к отливкам регламентируются ГОСТами и ОСТами и в некоторых случаях еще и отраслевыми стандартами и стандартами предприятий-изготовителей. [c.114]

Специальные требования к отливкам. Кроме общих технических требований, к отливкам часто предъявляется целый ряд специальных требований, определяемых функциональным, назначением и условиями работы литых деталей в машинах, оборудовании или приборах. [c.20]

ГОСТ 7769-82. Чугун легированный для отливок со специальными свойствами. Марки. (Взамен ГОСТ 7769-75, ГОСТ 11849-76 в части общих технических требований к отливкам заменен ГОСТ 26358-84). [c.290]

ПКС Точная отливка включает задания по техническим требованиям к отливкам и вытекающим из этого требованиям к оборудованию, оснастке, шихтовым и формовочным материалам, технологии и методам контроля. В созданных в соответствии со стандартом этой программы машинах для литья под давлением производительность увеличена в 1,6 раза, повышена надежность, полностью автоматизирован рабочий цикл. [c.35]

Рассмотренные ранее характеристики точности приводятся также на чертеже отливки в технических требованиях к ней, например Точность отливки 6-4-6-7 См 0,4 ГОСТ 26645—85 , где 6 класс размерной точности 4 — степень коробления 6 — степень точности поверхностей 7 — класс точности массы См 0,4 — допуск (в мм) смещения отливки по плоскости разъема. [c.377]

Назначение технических требований зависит прежде всего от назначения литой детали, применяемого сплава, технологических возможностей литейного цеха, а также экономической целесообразности. При технической невозможности или экономической нецелесообразности обеспечения отдельных требований к отливкам при их изготовлении (например, необходимой точности размеров детали или шероховатости поверхности) выполнение этих требований обеспечивается обработкой резанием, что предусматривается в технологическом процессе изготовления детали. [c.7]

Специальные требования к отливкам оговариваются в технических условиях или непосредственно в чертеже литой детали. Эти требования обеспечиваются прежде всего выбором литейного сплава, в максимальной степени отвечающего функциональному назначению отливки, рациональностью технологических процессов изготовления, механической и термической обработкой отливки, а также специальной отделкой поверхности литых деталей для нанесения различных декоративных, защитных, теплостойких и других видов покрытий. [c.20]

Выбор расположения оси вращения определяется конфигурацией и габаритными размерами отливки, а также техническими требованиями к заготовке. В общем случае вращение вокруг горизонтальной оси рациональнее при изготовлении крупногабаритных деталей вокруг вертикальной — для мелких фасонных отливок. На рис. 43 приведена схема центробежного литья трубной заготовки на машине с подвижным желобом (дозирование по массе), а на рис. 44 — схема центро- [c.420]

Требования к отливкам, поковкам и другого рода заготовкам как подвергающимся, так и не подвергающимся механической обработке, делятся на два вида первый вид требований относится к чистоте поверхности и их внешнему виду, второй — к прочности независимо от дефектов на внешней поверхности деталей. Каждый вид указанных требований может быть оформлен полностью или в какой-то части (например, только для литых деталей) в виде отдельных технических условий. Согласно ГОСТ 5292—60 при наличии отдельных технических условий, инструкций и других документов в технических требованиях на чертеже на них должны быть сделаны ссылки. [c.140]

Выбор метода исправления определяется характером дефекта, его величиной и расположением на отливках, техническими требованиями к исправляемому участку, характером отливки и ее [c.175]

Требования к отливкам и допустимые от них отклонения регламентируются соответствующими ГОСТ и техническими условиями заводов [c.208]

Пробы отливают в формы, изготовленные из формовочной смеси на основе кварцевого песка или других смесей с аналогичными теплофизическими свойствами. Размеры и технические требования к песчаной форме для отливки проб из ЧПГ приведены в ГОСТ 16818-85. Условия заливки проб должны соответствовать условиям заливки отливок. [c.708]

Металлические пресс-формы, изготовляемые обработкой резанием, проектируют с использованием чертежа отливки, на котором должны быть указаны плоскость разъема пресс-формы, припуски на обработку резанием, базовая поверхность, место подвода металла к отливке, размеры питателей, а также технические требования к ней. [c.205]

Технологический процесс изготовления отливки в разовой песчаной форме в двух опоках показан в виде схемы на рис. 1.1. Она отражает последовательность разработки технической документации и порядок выполнения технологических переделов производства различными службами и отделениями литейного цеха. В зависимости от сплава, сложности и качественных требований к отливке часть переделов ее производства (рис. 1.1 ) может отсутствовать. Например, для изготовления многих, отливок не используют литейные стержни, значительная часть отливок не подвергается термической обработке и грунтованию. Отливки без дефектов не подлежат исправлению заваркой и другими способами. [c.5]

Специальные требования по структуре и химическому составу отливок должны быть в случае необходимости оговорены в заказе. Дополнительные требования к отливкам, не оговоренные ГОСТ 1412—54, устанавливаются соответствующими стандартами, или, в случае их отсутствия, специальными техническими условиями. [c.21]

К жаропрочным отливкам, применяемым в металлургии и машиностроении, предъявляют разнообразные технические требования. [c.114]

Целесообразность выбора технологических процессов для изготовления отливок специальными способами литья (по выплавляемым моделям, в оболочковые формы, в металлические формы — центробежное и кокильное, под давлением и др.) в проектируемых цехах определяется специфическими требованиями, предъявляемыми к отливке техническими условиями на деталь, технологическим процессом последующей обработки отливок самым же главным фактором выбора оптимального технологического процесса служат отличительные показатели самого технологического процесса, которые указаны в изложенных в этой главе правилах проектирования цехов и участков по каждому в отдельности специальному технологическому процессу производства отливок. Помимо этих правил для решения вопроса выбора оптимальной номенклатуры отливок и оптимального технологического процесса для проектируемого цеха специальных способов литья производят техникоэкономический анализ по принятой Государственным комитетом Совета Министров СССР по науке н технике методике расчета технико-экономической эффективности. [c.153]

Технические требования, предъявляемые к отливкам, подразделяют на общие (регламентирующие размерную и массовую точность, шероховатость [c.371]

Разработка процесса изготовления отливки начинается с анализа технологичности конструкции детали с учетом факторов и требований, изложенных в 16.1 и 16.2. При выборе способа изготовления отливки определяющими факторами являются как технические требования, предъявляемые к изделию, так и технико-экономические показатели (КИМ, себестоимость детали в изготовлении, экономически оправданная серийность и др.), учитывающие расход металла, стоимость оборудования и технологической оснастки. Важную роль при выборе способа литья играет серийность производства. Размер серии и тип производства в зависимости от массы отливок можно определить по табл. 16.13. В единичном, мелкосерийном и серийном производствах отливки часто изготавливаются литьем в песчаные формы, по [c.386]

Назначение технических требова ний. к отливкам предъявляют следующие технические требования общие — по размерной и массовой точ-ности, шероховатости поверхности, механическим свойствам, качеству литого металла и специальные — по герметичности, коррозионной стойкости, износостойкости и др. [c.7]

Анализ чертежа литой детали. На этом этапе тщательно изучают назначение отливки, технологические требования к ней при изготовлении и эксплуатации, выявляют дополнительные резервы улучшения технологичности конструкции, уточняют состав литейного сплава, окончательно выбирают не только способ литья, но и его конкретную модификацию применительно к техническим условиям на деталь, литейным свойствам сплава, конкретным условиям производства, уровню его комплексной механизации и автоматизации. [c.113]

Для ОЛОВЯННЫХ бронз отжиг Режим отжига регламентируется требованиями, предъявляемыми к отливкам Улучшение свойств сварного соединения Согласно техническим условиям [c.68]

Технические требования к отливкам регламентируются ГОСТами и ОСТами, а в некоторых случаяхдополнительно стандартами предприятий-изго-товителей отливок. Кроме того, специальные требования к отливкам могут оговариваться в чертежах литых деталей при их разработке. [c.7]

Специальные требования к отливкам оговариваются в технических условиях или непосредственно в чертеже литой детали. Обеспечение этих требований, как уже отмечалось ранее, достигается прежде всего выбором литейного сплава, в максимальной степени отвечающего функциональному назначению отливки рациональным технологическим процессом изготовления механической и термической обработкой отливки, а также специальной отделкой поверхности литых деталей, предусматривающей нанесение различных защитных, теплостойких отбеленных слоев и других видов покрытий. Например, для литых деталей коромысла f nanaHOB и распределительный вал , работающих в интенсивных режимах работы на износ, в чертеже отливок оговаривается глубина отбеленного слоя (цементита). [c.132]

Поверхности отливок, перпендикулярные плоскости разъема литейной формы, должны иметь уклоны для лучшего съема полуформ. Конструктивные уклоны позволяют вьщержать на всем протяжении отливки равномерную толщину стенок и не увеличивать массу отливок. Если же по техническим требованиям к деталям этого сделать [c.429]

Выбор метода исправления определяется характером дефекта, его величиной и расположением на отливках, техническими требованиями к исправляемому участку, характером отливки и ее конструктивными Д1ННЫМИ. Возможности исправления и его характер оговариваются [c.185]

Технические условия на отливки разрабатывают в соответствии с ГСЮТ 2.115—70 и отраслевыми стандартами, а также другими стандартами, относящимися к данному виду литья. Технические условия выпускают в тех случаях, когда требования к отливкам превышают требования ГОСТов в противном случае ограничиваются чертежами отливок и ссылками,на ГОСТы с конкретизацией некоторых пунктов ГОСТов, например количества и места допускаашх поверхностных де( ктов. [c.289]

В общем случае на рабочем чертеже не допускается помещать технологические указания. В виде исключения допускается указывать способы изготовления и контроля, если они являются единственными, гарантирующими требуемое качество изделия давать указания по выбору вида технологической заготовки (отливка, поковка и т. п.), указывать определенный технологический прием, гарантирующий обеспечение отдельных технических требований к изделию, которые невозможно выразить объективными показателями или величинами, например процесс старения. Необходимо указывать вид зубоотделочного процесса для вы-соконагруженных зубчатых колес, так как зубошлифование снижает контактную и изгибную прочность закаленных зубьев, а зубохонингование и обработка лезвийным твердосплавным инструментом повышают прочность зубьев (см. подразд. 3.10). [c.32]

Технические требования к oтливкaм состоят в основном в следующем. Металл отливки должен быть однородным, серого цвета, мелкозернистым, без пузырей, раковин, трещин и других внешних дефектов. Особое внимание уделяется состоянию поверхностей сопловых каналов, которые должны быть гладкими и в местах соединения лопаток с чугуном не иметь глубоких менисков. [c.318]

Ступица (см. рис. 1), обрабатываемая на рассматриваемом комплексе, является спицевой. Наиболее ответственные поверхности детали — это отверстия Д и Д , предназначенные для установки колец подшипников, торцы Т uTi этих отверстий, а также центрирующий поясок и торец Tg, сопрягаемые с тормозным барабаном. К точности размеров, формы и расположения этих поверхностей предъявляются наиболее высокие технические требования. Заготовка ступицы — отливка из ковкого чугуна марки КЧ 37-12 (ГОСТ 1215—79) точность отливки — по классу II (ГОСТ 1855—55), номинальные припуски 3—4 мм без учета линейных уклонов. [c.16]

В Правилах указано, по каким стандартам или техническим условиям должны поставляться листы, трубы, поковки или отливки в них также оговорен объем контроля заготовок. Типоразмеры листов и труб, мерные длины, допускаемые отклонения от номинальных размеров и правильной геометрической формы регламентируются стандартами и техническими условиями на поставку. В стандартах и технических условиях таклге содержатся требования к химическому составу, механическим свойствам, структуре, способу производства и режимам термической обработки листов, труб, поковок и отливок. [c.77]

Качество поверхности отливок. Многие эксплуатационные свойства (например, коррозионная стойкость, износостойкость, долговечность, термостойкость и др.) в большой степени определяются состоянием поверхности изделий. Качество поверхности отливок оценивается по ГОСТ 26645—85, прежде всего, степенью точности поверхности (СТП) и зависит как от их шероховатости, так и от наличия поверхностных дефектов (пригара, наростов, оксидов, волнистости). Однако в требованиях к шероховатости поверхности отливок присутствие поверхностных дефектов литья не оговаривается. В то же время ГОСТ 26645—85 регламентирует минимальный припуск на механическую обработку для устранения дефектов литой поверхности. Зависимость степени точности поверхности отливки от способа литья см. в табл. 16.2. Шероховатость поверхности чаще всего оценивается по наибольшим или номинальным значениям (диапазонам значений) следующих параметров (мкм) среднего арифметического отклонения (Лд) и высоты неровностей профиля по десяти точкам (Л ). Соответствие шероховатости техническим условиям на нее определяют на предварительно очищенной дробью (илк металлическим песком) поверхности отливки. На шероховатость поверхности оказывают влияние размер и конфигурация (сложность формы) отлинки, состав сплава и способ литья. Наименьшие значения шероховатости поверхности отливок достигаются при М ье под давлением, по выплавляемым моделям и в гипсовые формы. [c.376]

Смотреть страницы где упоминается термин Технические требования к отливкам : [c.372] [c.105] [c.183] [c.22] [c.257] [c.142] Смотреть главы в:

Требования к качеству поверхности деталей перед нанесением гальванопокрытий

Шероховатость поверхности детали (изделия), на которую наносят защитное покрытие, должна быть не ниже Rz = 40 мкм, а для защитно-декоративного — Rz > 2,5 мкм (при нанесении твердого и электроизоляционного покрытия шероховатость поверхности должна соответствовать Rz = 1,25 мкм согласно ГОСТ 2789-73).

В технической документации на изделие обычно оговаривается необходимость доведения шероховатости поверхности указанных участков до шероховатости поверхности всей детали и необходимость дополнительной защиты этих участков после нанесения покрытий для обеспечения заданной коррозионной стойкости.

Поверхность деталей, изготовленных из горячекатаного металла, должна быть чистой, без травильного шлама, окалины, ржавчины и других загрязнений. Неоднородность проката, закатанная окалина, раковины, трещины, поры, расслоения, выявившиеся после травления, полирования и шлифования, являются основанием для забракования детали, если после контрольной зачистки размеры детали выходят за предельные из-за указанных дефектов.

На поверхности литых и кованых деталей не должно быть пор, газовых и усадочных раковин, шлаковых включений, спаев, недоливов, трещин, за исключением допускаемых технической документацией на отливки и поковки. Детали после галтовки, гидро- и металлопескоструйной обработки не должны иметь травильного шлама, шлака, окалины, ржавчины и заусенцев. Шлифованные и полированные детали должны поступать без забоин, вмятин, раковин, расслоений, прижогов, рисок, трещин, заусенцев, пор и дефектов от рихтовочного инструмента. Независимо от вида механической обработки и подготовки деталей острые углы и кромки деталей должны быть скруглены или иметь фаски, за исключением технически обоснованных случаев.

На изделиях, выполненных газовой и электродуговой сваркой, угловые, фасонные, радиусные швы стыковых и нахлесточных соединений делают непрерывными и без непроваров. Сварные и паяные швы должны быть зачищены и не иметь дефектов, кроме допустимых технической документацией на сварку и пайку.

На отливках из цветных металлов и стали, изготовленных соответственно по ОСТ Г0.021.192 и ГОСТ 977-75, не допускается исправление дефектов литья методом заварки. На нерабочей поверхности литых деталей допускаются следы швов по разъему форм, следы от питателей, зачищенные заподлицо с поверхностью детали, следы от выталкивателей.

Детали, изготовленные из магниевых сплавов, не должны иметь пор, точечных включений, глубоких царапин, рисок, вмятин и расслоений, а сварные швы должны быть двусторонними, без зазоров, раковин и непроваров. Детали из таких сплавов обрабатывают резанием, отжигают в течение 1 ч при 270 — 300°С и охлаждают вместе с печью. Если после механической обработки прошло более семи дней, то перед нанесением гальванопокрытия детали из этих сплавов необходимо оксидировать.

Детали из титановых сплавов сваривают аргонно-дуговой сваркой, а из алюминиевых сплавов соединяют припоем марки 34А (перед гальванопокрытием их следует изолировать). Поры, раковины, трещины, непропаи и другие дефекты, появившиеся при зачистке швов, паянных твердыми припоями, следует устранять путем пайки припоями ПСр3, ПСр2,5 (если невозможна подпайка твердыми припоями). Для выявления пор на паяном шве рекомендуется производить предварительное серебрение или меднение на толщину 1 -:- 2 мкм.

Нанесение покрытия на сборочные единицы, состоящие из разнородных металлов, а также нескольких покрытий на одну деталь допускается только в исключительных случаях по специально разработанной технологии. Детали из различных металлов и сплавов разрешается подвергать гальванопокрытиям в отдельных, технически обоснованных случаях и при условии, что они будут эксплуатироваться в легких и средних условиях.

Энциклопедия по машиностроению XXL

Оборудование, материаловедение, механика и .

Детали — Требование к конструкции

Детали Требование к конструкции 215 [c.410]

Основное требование к конструкции детали заключается в том, чтобы необходимо было обрабатывать только те поверхности, которые являются базовыми, находятся в неподвижном или подвижном контакте с другими деталями или если обработка преследует цели уменьшения дисбаланса от возникновения колебательных движений. Следует стремиться вести обработку детали с одной установки, если необходимо обеспечить одновременно соосность, параллельность и перпендикулярность. При проектировании тесных корпусов, внутри которых будет проводиться обработка, следует помнить о габаритах режущего и измерительного инструмента, об удобстве освещения мест обработки и наличии места для осветительных приборов, которые приходится вводить внутрь корпуса. [c.88]

Предусмотрена разработка стандартов на автомобильный подвижной состав, его узлы и детали, устанавливающих технические требования и параметры (в том числе габаритные, присоединительные и планировочные размеры, весовые характеристики, требования к конструкции, обеспечивающие безопасность движения) с целью дальнейшего повышения его производительности, улучшения качества, надежности и долговечности, снижения затрат в процессе проектирования, изготовления, эксплуатации и ремонта. Установление единой нормативно-технической [c.96]

По мере специализации и увеличения объемов однотипного производства отливок, поковок, штамповок и других заготовок меняются требования к конструкции деталей и узлов машин. В последние годы наблюдается постепенный отказ в ряде случаев от горячей штамповки и замена штампованных деталей литыми. К таким деталям относятся даже столь ответственные, как шатуны, коленчатые и распределительные валы двигателей, различного рода траверсы, рычаги, шестерни и др. Такая тенденция определяется, Б частности, все более широким применением высоколегированных сплавов, отличающихся высокими механическими свойствами, массовым производством кокильного литья, более дешевого, чем горячая штамповка. Сужение области применения горячей штамповки определяется также и недостаточной стойкостью сложных и дорогих ковочных штампов. Литые детали становятся все более крупными и сложными блоки цилиндров, корпусы редукторов, статоры и станины, цилиндры турбин и газовых машин и др. Благодаря этому удается уменьшить общее число деталей в агрегатах, что упрощает и сокращает объем обработки и сборки. Кроме того, в литых деталях обычно удается получать меньшие припуски на обработку. [c.21]

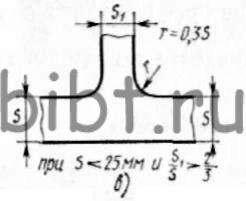

Технологические требования к конструкции некоторых элементов детали представлены на рис. 37. Для гетинакса и текстолита диаметр еТ или ширина с отверстия равна (0,40- 0,35) 5. [c.158]

Кроме того, каждая операция выдвигает свои требования к конструкции получаемой с ее помощью детали, диктуемые техническими возможностями изготовления инструмента и особенностями деформирования. Например, при вырубке размеры деталей не могут быть меньше двух толщин стального листа и 1,2 толщины алюминиевого или медного листа, по условиям прочности инструмента. Наименьшие расстояния между пробиваемыми отверстиями, а также между контуром детали и отверстиями должны быть больше толщины листа. При гибке высота прямой части отгибаемой полки должна быть не менее удвоенной ее толщины. Во всех формоизменяющих операциях технологические требования определяются предельными величинами показателей деформации -минимальным относительным радиусом гибки, предельными коэффициентами вытяжки, отбортовки, обжима. [c.137]

Основные требования к конструкции деталей машин. Совершенство конструкции детали оценивают по ее надежности и экономичности. Под надежностью понимают свойство изделия сохранять во времени свою работоспособность. Экономичность определяют стоимостью материала, затратами на производство и эксплуатацию. [c.5]

Перечислите технологические требования к конструкции обрабатываемой детали при точении. [c.593]

Детали литые — Общие требования к конструкции 22 к технологичности при проектировании 20 — 22 — Показатели технологичности 21 Дефектоскоп ультразвуковой импульсный — Схема 496 [c.519]

Под технологичностью литой детали подразумевают такое ее конструктивное оформление, которое, не снижая основных требований к конструкции, способствует получению заданных физико-механических свойств, размерной точности и шероховатости поверхности при минимальной трудоемкости изготовления и ограниченном использовании дефицитных материалов. [c.32]

Для изготовления новых отливок процедура проектирования начинается о выбора типа машины литья под давлением по известным параметрам детали, анализ которых был проведен на предыдущем этапе. Затем начинается проектирование отливки, литниковой системы и пресс-формы. При проектировании необходимо учитывать требования, которые к ним предъявляет автоматизация операций технологического процесса. При проектировании автоматизированного технологического процесса изготовления уже освоенных отливок также следует учитывать требования к конструкций отливок, литниковой системы и пресс-формы и производить при необходимости их доработку. [c.227]

При установлении запаса прочности принимают во внимание назначение и ответственность детали, длительность работы, общие требования к конструкции (значение веса, габаритов, стоимости и т, и.). Для наиболее распространенных деталей устанавливают нормы прочности, которые обобщают опыт их эксплуатации. [c.27]

Правила конструирования пластмассовых деталей, базирующиеся на накопленном опыте, направлены на обеспечение рациональных условий течения материала в форме, повышение точности изготовления, уменьшение величины внутренних напряжений и коробления. , Требования к конструкции пластмассовой детали следующие деталь должна иметь технологические (съемные) уклоны допуски должны быть технически обоснованными при назначении их следует руководствоваться особенностями эксплуатации детали, величинами колебаний усадки пресс-материала, а также высотой детали, от которой зависит величина уклона [c.48]

Требования к конструкции пластмассовой детали сводятся к следующим деталь должна иметь технологические (съемные) уклоны [c.78]

В зависимости от технических требований к конструкции детали подбирают сплавы, обладающие теми или иными физическими свойствами, например, низким удельным весом, высокой температурой плавления, хорошей теплопроводностью и т. д. [c.14]

В тех случаях, когда требования к конструкции или функциональные требования не допускают применения диэлектрических разделителей, ослабление или задержка контактного процесса между разнородными металлами достигается металлизацией (термодиффузионное цинкование, горячее цинкование, гальванопокрытие, облицовка), т. е. нанесением металла, анодного к металлу одной или обеих сопрягаемых поверхностей, на все элементы соединения либо на основные его элементы, крепежные детали и т. п., а также покрытием обогащенной цинковым пигментом краской при достаточной толщине слоя (75—375 мкм после сушки) (рис. 6.72). [c.146]

Большое. число разнообразных те. -нологических процессов и применяемого оборудования, различные по форме и размерам обрабатываемые детали, специфичные требования к зонам загрузки-разгрузки, обработки и обслуживания станков определяют сложность решения загрузочных и транспортных устройств. Оптимальную конструкцию загрузочного устройства выбирают с учетом обеспечения, в первую очередь, выполнения операции загрузки-разгрузки в минимальное время. [c.361]

Физические свойства металлов и сплавов определяются удельным весом, коэффициентами линейного и объемного расширения, электропроводностью, теплопроводностью, температурой плавления и т.д. Например, в зависимости от технических требований к конструкции детали подбирают сплавы, обладающие теми или иными физическими свойствами, например низким удельным весом (сплавы алюминия и магния), высокой температурой плавления (сплавы титана, ниобия, вольфрама), хорошей теплопроводностью (сплавы меди) и т. д. [c.12]

При проектировании интерферометров важно правильно определить требования к конструкции, т. е. назначить допуски на оптические детали, определить пределы и чувствительность перемещений узлов, установить устойчивость интерферометра к вибрациям и изменениям температуры. От выполнения этих требований зависит качество интерференционной картины, ее стабильность и, в конечном счете, точность измерений. Рассмотрим кратко особенности конструкции различных интерферометров. [c.175]

Метод выполнения заготовок для изготовления деталей машин, приборов и измерительных инструментов в большинстве случаев определяется конструкцией детали, техническими требованиями к материалу детали и типом производства (массовое, серийное или единичное). Конструктор, разрабатывая конструкцию детали, должен учитывать требования как конструкции, так и технологии, а следовательно, и метод получения заготовки. Для правильного решения вопроса о выборе метода получения заготовки в сложных случаях принимается совместное решение конструктора и технолога. [c.57]

Технологичность конструкции взаимосвязанной детали должна удовлетворять общим требованиям, предъявляемым к изделию, и частным требованиям, связанным непосредственно с ее изготовлением. На стадиях разработки проектной конструкторской документации на изделие правила обеспечения технологичности взаимосвязанных деталей предусматривают проведение работ в следующей последовательности выявляют функции и конструктивные схемы основных деталей определяют возможности объединения функций и уменьшение числа деталей в конструкции изделия возможности преемственности, включая стандартизацию и унификацию конструкций деталей технологаческую рациональность конструктивных решений в части габаритных размеров, используемых материалов, методов получения заготовок и соединений выявляют сменные детали, требующие специального контроля при техническом обслуживании и плановом ремонте определяют требования к конструкции таких деталей и [c.21]

П — требования к испытаниям детали (ГОСТ 8479—57) термообработка допуски па размеры поковки неуказанные радиусы закруглений (по требованиям к конструкции) требования к механической обработке необходимые специальные требования. [c.25]

Выталкивающие системы. Выталкивающие системы в автоматических литьевых формах должны обеспечить гарантированный и раздельный сброс изделия и литников. Детали системы должны выдерживать большую статическую и динамическую нагрузки. Эти факторы определяют требования к конструкции системы, которая должна быть прочной и надежной в эксплуатации. [c.55]

Требования к конструкции пластмассовой детали следующие деталь.должна иметь технологические (съемные) уклоны допуски должны быть технически обоснованными при назначении их следует руководствоваться особенностями эксплуатации детали, величинами колебаний усадки пресс-материала, а также высотой детали, от которой зависит величина уклона [c.48]

Требования к конструкции заготовок. При разработке отливки нужно стремиться приблизить ее конфигурацию к конфигурации детали. Однако необходимо учитывать основные технологические особенности и возможности изготовления непрерывно-литых заготовок — обеспечение требуемого теплоотвода по периметру фасонной заготовки в целях получения стабильного, производительного и продолжительного непрерывного процесса литья и заданного качества отливки по всем ее элементам. Нецелесообразно проектировать новые заготовки, если объем их производства не превышает нескольких тонн. Одними из основных параметров при оценке технологичности конструкции заготовок являются ширина Ву (рис. 7), высота Ну углублений, а также ширина выступа В . Прежде всего это относится к технологичности изготовления и сборки кристаллизаторов, обеспечению контакта гра- [c.503]

В результате проведенного размерного анализа сборочного процесса можно выявить допустимые отклонения размеров сопрягаемых поверхностей, необходимые для реализации выбранного МДТ допустимые отклонения расположения сопрягаемых поверхностей детали относительно ее технологических баз, используемых при сборке параметры фасок по сопрягаемым поверхностям для улучшения условий собираемости требования к поверхностям, используемым в качестве технологических баз при автоматической сборке, например, с целью снижения погрешности установки собираемой детали в рабочем органе сборочного автомата требования к конструкции детали для облегчения ее ориентации. [c.53]

Указанные выше свойства излучения лазеров предъявляют ряд специфических требований к конструкции оптических систем. Большая мощность лазерного излучения обусловливает чрезвычайно высокие значения энергетической освещенности, особенно в местах концентрации излучения. Поэтому в этих местах не следует устанавливать оптические детали. [c.319]

Исходной информацией для этапа 1 проектирования является информация о детали, для которой проектируется заготовка. Приведенная схема инвариантна к типам штамповочного оборудования, форме и размерам детали, но правила создания каждой подсистемы зависят от ряда факторов, например от конструкции детали, технических требований и др. Это предопределяет создание нескольких локальных подсистем для каждого типа оборудования класса заготовок (поковок). Самые простые детали, для которых проектируются заготовки,— это осесимметричные детали типа тел вращения (класс 1), а наиболее сложные — асимметричные тела произвольной формы (класс 4). В соответствии с этим направление развития САПР в горячештамповочном производстве — переход от автоматизированного проектирования поковок для простых деталей к более сложным [17]. [c.89]

Требования к конструкции детали. За счет отработки технологичности и повышения приемственности конструкции технологи совместно с конструкторами должны находить наиболее простые пути обработки и сборки крупных изделий, переносить процессы основного формообразования деталей в заготовительные цехи, внедрять узловую и цепную сборку, а также повышать партион-ность обрабатываемых изделий. Для сокращения затрат труда при механической обработке надо обеспечивать рациональное назначение посадок и производительное резание, снижение площади обрабатываемой поверхности, повышение коэффициента использования оборудования по мощности, сокращение вспомогательного времени и использования специальной оснастки, внедрение механизации и автоматизации производства. Особенно способствуют снижению затрат труда уменьшение веса машин, внедрение рациональных видов заготовок и конструктивных решений. [c.63]

Метод выполнения заготовок для изготовления деталей машин определяется конструкцией детали, техническими требованиями к материалу детали и типом производства. При проектировании машин конструктор назначает марку материала, из которого будет изготовлена деталь, руководствуясь характером работы детали в машине, требуемой прочностью и геометрической формой. Одной из первых задач, решаемых при разработке технологического процесса, является выбор заготовки. Технолог, руководствуясь чертежом, определяет способ получения заготовки в зависимости от марки материала, формы и размеров детали, производственной программы, предусматривая возможно большую экономию средств и времени на изготовление заготовки. Например, если в чертеже детали указан материал марки сталь Ст. 5, 12ХНЗА, 40Х и т. п., то заготовки из этих материалов получают кузнечным способом или из проката если же указан материал — литая сталь, чугун, цветные сплавы (бронза, силумин и т. п.), то заготовки получают методом литья. [c.12]

Применение промышленных роботов предъявляет ряд требований к конструкции деталей станков и вспомогательному оборудованию, а также к планировке участка. Так, например, рекомендуется автоматизировать с помощью промышленных роботов загрузку деталей простейидих типов, имеющих поверхности для базирования и захвата масса детали не должна превышать 500 кг. Существуюпще конструкции универсальных станков, как правило, мало приспособлены к обслуживанию их роботами. [c.165]

Уже в течение многих лет технические требования к конструкциям мостов составляются с учетом усталости металла три действии повторных нагрузок. Например, еще в 1885 г. в требованиях компании Феникс Бридж Компани содержалось указание о том, что детали конструкции, работающие при знакопеременных нагрузках, должны рассчитываться на сумму большего и 0,6 мепьшего из напряжений щикла. Однако эти требования были основаны на ограниченных исходных Данных. Только с 1930 г. инженеры, занимающиеся [c.11]

Технологические требования к деталям. Особенности деформации металла при вытяжке обусловливают определенные требования к конструкции детали правильный Еыбор радиусов сопряжений дна, стенок и фланцев, соотношений размеров поперечных сечений и высоты деталей, а также выбор рациональной формы контура при вытяжке сложных деталей. [c.168]

Требования к конструкции. Конструкция технических средств должна исключать (на всех предусмотренных режимах работы) нагрузки на детали и сборочные единицы, сно-собные вызвать их разрущения, представляющие опасность для обслуживающего персонала. [c.235]

Определенная таким образом температура может оказаться выше допустимой исходя из условий сохранения физико-механических свойств металла нагреваемой детали, возникающих термонапряжений и появления ока-тины, или ниже достижимой в условиях данного производства. Тогда выбирают тот метод термовоздействия, который отвечает требованиям к конструкции детали и имеющимся условиям производства. Комбинацию методов термовоздействия следует применять в исключительных случаях ввиду резкого усложнения технологического процесса сборки. [c.462]

При индукционном нагреве основное требование к конструкции деталей состоит в том, чтобы обеспечить возможность установки индуктора по месту пайки. В зоне нагрева индуктором на паяемой детали не следует делать острых кромок, тонких стенок и перемычек у отверстий, так как они могут легко оплавиться. [c.99]

В качестве второго примера рассмотрим требования к конструкции валов турбин или компрессоров авиационных турбореактивных двигателей. Эти детали работают в тяжелых условиях при нагружении большими изгибающими нагрузками с вращением и крутильными колебаниями. При ремонте эти валы хромируют или покрывают никельфосфорным покрытием. [c.358]

Детали (особенно валы) нежесткой конструкции удобно и рационально обтачивать на гидрокопировальных полуавтоматах. Точно так же целесообразно производить на них чистовое точение валов, когда при повышенных требованиях к качеству поверхности нельзя применить многорезцовое обтачивание методом деления длины обрабатываемой поверхности. [c.187]

Смотреть страницы где упоминается термин Детали — Требование к конструкции : [c.135] [c.405] Справочник конструктора-машиностроителя Изд.4 Книга 1 (1974) — [ c.215 ]